Del concepto a la perfección: el método GD3 de Toyota establece un nuevo estándar en la calidad del producto

El innovador método GD3 puede ayudarle a repensar el desarrollo de productos para mejorar la satisfacción del cliente, aumentar la rentabilidad, evitar retiradas del mercado y prevenir fallos catastróficos.

La calidad, fiabilidad y durabilidad de Toyota son legendarias. Toyota ha dominado las medidas de calidad automotriz durante décadas y constantemente encabeza las listas de vehículos más recomendados publicadas por Consumer Reports, J.D. Power y otros. Entonces, pueden imaginarse nuestro entusiasmo por reunirnos con uno de los principales arquitectos del alardeado sistema de calidad de Toyota, el profesor Tatsuhiko Yoshimura, PhD, y su colega Hidetoshi Shimizu. Esta fue una oportunidad singular para profundizar nuestra comprensión de los fundamentos del fenomenal historial de calidad de Toyota y cómo podrían ayudar a otras organizaciones a mejorar su desempeño de calidad.

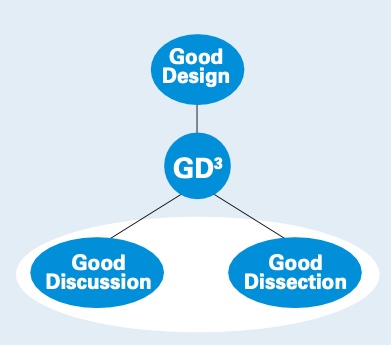

Nos reunimos en una serie de reuniones nocturnas a través de Zoom con el objetivo de comprender más profundamente la historia, los principios y la aplicación del innovador método mizenboushi desarrollado por Toyota para evaluar la vulnerabilidad de los diseños de nuevos productos a los problemas de calidad. Traducido como “prevención de problemas de fiabilidad”, a mizenboushi a veces se le da la abreviatura de “GD3”, que lo resume de manera sucinta y precisa como “buena discusión, buena disección, buen diseño”. Por brevedad y claridad, así lo llamaremos.

"Si puedes resolver problemas y evitar que vuelvan a ocurrir, ¿por qué no puedes simplemente evitar que vuelvan a ocurrir?"

Saito Akihiko

El desarrollo de GD3 por parte de Yoshimura cambió la forma en que los ingenieros pensaban sobre los problemas de calidad y les permitió anticipar y diseñar problemas de calidad antes de que ocurrieran. Shimizu practica esta metodología desde hace mucho tiempo en Toyota y en otros lugares.

Yoshimura se centró en la calidad del diseño y el desarrollo a lo largo de su carrera de ingeniería en los departamentos de Ingeniería de Chasis, Ingeniería de Fiabilidad e Ingeniería de Calidad de Toyota. Después de retirarse de Toyota como alto ejecutivo, General Motors lo reclutó para ayudar a liderar un renacimiento de la calidad. Yoshimura está culminando su histórica carrera como profesor en la Universidad de Kyushu y colaborador frecuente de la Unión de Científicos e Ingenieros Japoneses (JUSE). Documentó el método de calidad en su libro Toyota Styled Mizenbushi Method – GD3 Preventative Measures – How to Prevent a Problem Before it Occurs (JUSE Press Ltd., Tokio, 2002).

Una breve historia de GD3

La génesis de GD3 fue una discusión entre Yoshimura y su entonces jefe, Akihiko Saito. Yoshimura, con razón, se sentía bastante bien con la fiabilidad de los vehículos Toyota y el trabajo de resolución de problemas y prevención de recurrencia de problemas de Ingeniería. Aunque Saito estaba de acuerdo, no quedó satisfecho. “Si se pueden resolver problemas y evitar que vuelvan a ocurrir, ¿por qué no se puede simplemente evitar que vuelvan a ocurrir?” Una tarea desalentadora, sin duda.

Yoshimura comenzó esta tarea con un “período de estudio” para comprender profundamente el desafío antes de actuar. Comenzó haciendo preguntas e investigando metodologías de calidad existentes. Un colega de calidad de proveedores le sugirió que examinara la herramienta Análisis de modos y efectos de fallos (AMFE) que utilizaban algunos de los proveedores de Toyota.

Entonces, Yoshimura y un pequeño equipo comenzaron a estudiar la metodología AMFE. Quedaron asombrados en su primera reunión cuando los ingenieros de los proveedores trajeron montones de documentos de 40 a 50 páginas para revisarlos. Pasaron largas horas estudiándolos detenidamente, trabajando para comprenderlos en detalle. El equipo desarrolló docenas de preguntas para los ingenieros del proveedor, pero estos no pudieron responderlas. Cuanto más discutían los documentos, más claro quedaba que los ingenieros no entendían realmente lo que contenían.

El AMFE es una herramienta para explicar que no hay ningún problema y no una herramienta para descubrir un problema a través de la colaboración.

Profesor Tatsuhiko Yoshimura, doctorado

Los ingenieros del proveedor explicaron que reutilizaron AMFEs anteriores y los actualizaron con un ejercicio de "cortar y pegar". A partir de este trabajo, Yoshimura concluyó que los AMFEs, si bien eran útiles, se basaban en gran medida en problemas anteriores y no eran más efectivos que los estándares y listas de verificación existentes de Toyota. También entendió intuitivamente que el AMFE era demasiado burocrático, no estaba suficientemente enfocado y carecía de los facilitadores de colaboración que sabía que eran necesarios. En palabras de Yoshimura, “El AMFE es una herramienta para explicar que no hay ningún problema y no una herramienta para descubrir un problema a través de la colaboración”. Peor aún, la forma en que el proveedor (y otros) utilizaron los documentos los convirtió en simplemente muda.

Yoshimura y el equipo estaban igualmente decepcionados con el diseño de Six Sigma, la auditoría QS 9000 y muchas otras metodologías de calidad existentes. En consecuencia, Yoshimura comenzó a sentirse frustrado por esta tarea. Era ingeniero, no adivino. ¿Cómo se suponía que iba a predecir los problemas antes de que sucedieran? Empezó a envidiar a los antiguos miembros de su equipo de control de calidad, que estaban ocupados resolviendo problemas y mejorando las cosas.

Aprender de la prevención de accidentes

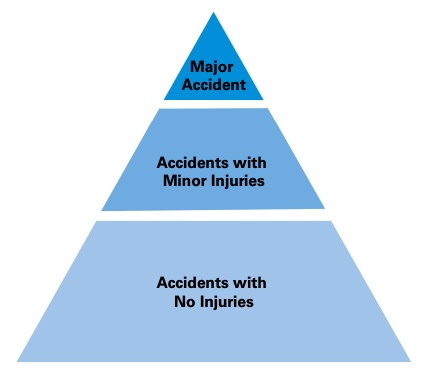

Fue entonces cuando decidió mirar más allá de la disciplina de calidad para ver qué podía aprender de campos alternativos. Una de las áreas que estudió fue el trabajo de prevención de accidentes laborales y su forma de abordar el riesgo. Específicamente, estudió el trabajo de William Herbert Heinrich y la “Ley de Heinrich”. Con base en su estudio de miles de accidentes, Heinrich determinó que al menos el 95 por ciento de los accidentes son causados por comportamientos inseguros. La ley resultante establece que por cada accidente que causa lesiones graves, hubo 29 accidentes que causaron lesiones menores, 300 accidentes que no causaron lesiones y antes de eso miles de comportamientos de riesgo. Imagínese a un comerciante que accidentalmente deja caer al suelo un martillo desde el décimo piso. Si bien no hirió a nadie en el camino hacia abajo, el accidente tenía el potencial de causar daños graves y, por lo tanto, merece una respuesta proactiva para evitar que ocurran lesiones importantes en el futuro.

La pirámide de Heinrich

Yoshimura vio grandes similitudes entre la mitigación de riesgos en seguridad y calidad. En consecuencia, comenzó a pensar en nuevos comportamientos, principios y prácticas de ingeniería que pudieran resolver no sólo el número relativamente pequeño de problemas evidentes, sino también el número mucho mayor de problemas ocultos que acechan en los diseños de productos.

Al comprender que la calidad es una función de la disciplina, Yoshimura modeló el comportamiento de sus ingenieros más exitosos. Llamarían la atención sobre las cuestiones más pequeñas. Entendieron que actuar sobre los 300 problemas ocultos era mucho mejor que reaccionar ante una catástrofe.

También estudió el Sistema de Producción Toyota. Se inspiró en prácticas sistémicas como trabajar en el proceso y en los insumos del proceso en lugar de simplemente medir los resultados, hacer visibles los problemas en las primeras etapas del proceso, buscar las causas raíz de los problemas, estudiar los problemas yendo al lugar donde ocurren y, sobre todo, su enfoque inquebrantable en el cliente. Todas estas lecciones influyeron en su pensamiento sobre GD3.

Con estas influencias en mente, se puso a trabajar experimentando con conceptos y prácticas derivadas de lo que había aprendido.

Los tres elementos de GD3

El Good Design (buen diseño) enfatiza la creación de diseños robustos mediante la reutilización de componentes probados y características de diseño probadas siempre que sea posible. Capta características críticas tanto de los diseños exitosos como de los diseñadores más exitosos para minimizar el riesgo. Es igualmente importante aprender de fracasos anteriores y de prácticas de diseño menos exitosas y compartir esas lecciones. También se centra en limitar la cantidad y la gravedad de los cambios que afectan a un único subsistema. Finalmente, las características del producto están diseñadas de manera que hagan evidente un problema incipiente lo antes posible, como un detector de humo que emite un pitido cuando la batería se está agotando.

Una Good Discussion (buena discusión) impulsa el análisis y el debate interfuncional, especialmente centrado en nuevas características, nuevas piezas, nuevos entornos y todas las interfaces críticas. El debate debería ser amplio. El objetivo es crear un entorno en sus revisiones de diseño que promueva exponer problemas y colaborar en soluciones en lugar de ocultar o negar problemas potenciales. El foro específico para este debate se denomina revisión de diseño basado en modo de fallo (DRBFM) y prioriza áreas de riesgo potencial. Yoshimura afirma que este proceso es más sólido y eficiente que el AMFE tradicional porque es un enfoque más centrado; se concentra en las áreas de mayor riesgo.

Una Good Dissection (buena disección) es un método para analizar los resultados de las pruebas que comienza con una revisión extremadamente detallada de cualquier signo de desempeño inaceptable o inconsistente durante la prueba. Las piezas de las pruebas completadas se analizan y estudian detenidamente para detectar cualquier signo de desgaste o degradación que pueda indicar una posible debilidad en el diseño. Yoshimura también presentó una herramienta para ayudar a habilitar este proceso, llamada “revisión de diseño basada en resultados de pruebas (DRBTR)”, que permite el debate y captura el aprendizaje para fortalecer aún más el sistema GD3.

Fuente: Profesor Tatsuhiko Yoshimura, PhD, Universidad de Kyushu, Presentación de PowerPoint sobre el desarrollo del método y la cultura GD3 en Toyota.

El lado social de GD3

Fundamentalmente, GD3 es a partes iguales técnico y social. Yoshimura explica que el primer paso para una identificación exitosa del problema es mapear una jerarquía de sistemas, subsistemas y componentes junto con sus organizaciones correspondientes. Esto es para garantizar que el equipo sepa exactamente con quién comunicarse. Esto puede resultar especialmente desafiante cuando un producto complejo requiere múltiples sistemas dotados de diferentes equipos para interactuar entre sí. Por eso es importante alinearse en torno a las responsabilidades.

Cuando se combina con un enfoque exclusivo en áreas de cambio, GD3 permite que la creatividad resuelva problemas latentes. En lugar de verse abrumado por una lista interminable de riesgos potenciales en todos los sistemas y componentes, un equipo puede centrar su energía únicamente en los componentes que experimentan cambios.

Revisión de diseño basada en modo de fallo (DRBFM)

A menudo hemos escrito sobre la importancia de las revisiones de diseño efectivas y brindamos algunos principios y prácticas para mejorarlas. Yoshimura está de acuerdo con la importancia de las revisiones de diseño y sugiere que son el foro perfecto para presentar el GD3 creativo. Proporciona cierta estructura para introducir el método GD3 en una revisión de diseño, comenzando con un esquema básico del proceso.

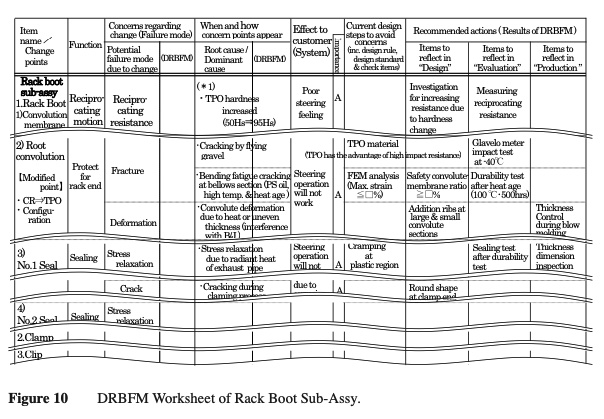

Si bien Yoshimura no encontró lo que buscaba en la metodología AMFE, sí apreció la idea de una hoja de trabajo para ayudar en el descubrimiento de problemas incipientes. Sin embargo, rechazó lo que consideraba el enfoque tedioso y mecanicista del AMFE por un enfoque más creativo. Destaca que todo el enfoque está diseñado para estimular la creatividad de los participantes. La simplicidad de las herramientas contradice el fantástico análisis colaborativo que las sustenta (a continuación se muestran ejemplos).

Como ocurre con todo lo lean, las herramientas solo funcionan cuando se combinan con personas y procesos. Por ejemplo, el objetivo de un A3 no es completar una serie de apartados. El objetivo es doble:

- Visualizar el pensamiento para que la dirección pueda proporcionar una formación eficaz para desarrollar la capacidad de resolución de problemas del propietario del A3; y

- Socializar un problema en una organización para profundizar la comprensión y la alineación en torno a las contramedidas para garantizar su eliminación permanente.

La hoja de papel es casual, aunque su tamaño de 29,7cm×42cm impone claridad.

De manera similar, completar las matrices y secuencias de preguntas utilizadas en GD3 no es indicativo de efectividad. Lo que importa son las conversaciones y el análisis necesarios para completarlas. Los individuos no logran calidad mediante la presentación de documentación; los equipos logran calidad a través de la colaboración, la investigación y la acción obsesivas.

El objetivo, señala Yoshimura, es encontrar problemas latentes en los diseños y tomar medidas específicas, corregirlos y mejorar la calidad del diseño. Para ello, creó el siguiente proceso y hoja de trabajo:

Fuente: Shimizu, Hirokazu; Otsuka, Yuichi; y Noguchi, Hiroshi. "Revisión de diseño basada en modos de fallo para visualizar problemas de fiabilidad en la etapa de desarrollo de productos mecánicos". Revista Internacional de Diseño de Vehículos 53, no. 3 (2010): 149-165.

Esta tabla es un desglose detallado de un análisis DRBFM para un subconjunto de funda de bastidor. Ilustra un enfoque estructurado para identificar y abordar posibles modos de fallo en el diseño del producto mediante el examen de cambios en varios puntos. Cada elemento bajo revisión se analiza para determinar su función, posibles modos de fallo debido al cambio y los efectos correspondientes en el cliente. También sugiere medidas de diseño, evaluación y producción para mitigar estos riesgos, lo que ilustra un paso proactivo hacia la calidad y fiabilidad en el desarrollo de productos. La mesa es el producto de la exploración creativa de un equipo multifuncional de las vulnerabilidades de un diseño. Para obtener más información, sugerimos leer el artículo de la revista "Revisión de diseño basada en el modo de fallo para visualizar problemas de confiabilidad en la etapa de desarrollo de productos mecánicos".

Revisiones de diseño basadas en resultados de pruebas (DRBTR)

DRBTR es parte de una buena disección. Es como DRBFM excepto que, mientras DRBFM admite debates amplios, multifuncionales y de amplio alcance, DRBTR está más centrado, es más detallado y se basa en resultados de pruebas y simulaciones. También ocurre más adelante en el proceso de desarrollo por razones obvias. En su libro, Yoshimura proporciona las siguientes preguntas como guía general para ayudar en este proceso:

- Como resultado de tus observaciones, ¿qué síntomas has notado?

- ¿Qué problemas podrían surgir de estos síntomas?

- ¿Qué otros síntomas están presentes?

- ¿En qué situación el síntoma se presentará como un problema?

- ¿Qué efectos podría tener en el cliente?

- ¿Qué medidas ha tomado para evitar que el síntoma se convierta en un problema?

- ¿Este síntoma puede manifestarse en alguna otra zona del producto como un problema?

- ¿Qué medidas ha tomado para eso?

- ¿Qué problemas puede pensar el grupo que podrían ocurrir debido a este síntoma?

- ¿Bajo qué situación?

- ¿Hay otros posibles problemas?

- ¿Qué medidas recomienda el grupo?

Yoshimura brinda algunos consejos sobre los resultados de la simulación por ordenador. Si bien la simulación es rápida y le permite probar muchas variables, no descuide el valor de las pruebas físicas reales. En particular, no descuide las pruebas hasta el fallo, ya que simplemente probar según las especificaciones no proporciona una comprensión completa de los límites de su producto. Finalmente, al igual que DRBFM, DRBTR debe realizarse en el gemba (donde se realiza el trabajo) siempre que sea posible. El grupo debería poder ver los síntomas y los resultados por sí mismos.

Algunas sugerencias para el éxito en revisiones de diseño basadas en el modo de fallo

La preparación es fundamental. En su libro, Yoshimura proporciona detalles sobre una buena preparación, que incluyen:

- Modelos de diseño asistido por ordenador (CAD) de productos o productos;

- Toda la información contextual, estándares relevantes y mejores prácticas;

- Información del cliente y medioambiental;

- Procesos de fabricación relevantes

También es fundamental contar con la asistencia de personas con el mejor conocimiento y experiencia. Finalmente, es útil involucrar a un facilitador o entrenador que tenga experiencia con DRBFM.

Cuatro pasos para empezar con GD3

La implementación exitosa del método GD3 y la mejora de la calidad en el desarrollo de productos comienza con los líderes y la cultura que crean. La calidad, incluida la satisfacción de las expectativas de los clientes, debe ser una prioridad demostrada desde el director ejecutivo hacia abajo. Sin la mentalidad de calidad adecuada, reconociendo que incluso pequeños cambios de diseño pueden producir grandes problemas sin la intervención adecuada, GD3 fracasará. El liderazgo debe centrarse obsesivamente en el valor para el cliente, dirigir la atención hacia la mejora de los procesos en lugar de confiar en la corrección, crear un entorno donde los problemas sean bienvenidos y no temidos, demostrar humildad y deseo de aprender, y dar responsabilidad a los propietarios de los procesos más cercanos a los problemas.

Yoshimura señala, por ejemplo, que GM tenía mejores herramientas, pero Toyota tenía una mentalidad de mejor calidad y que esa mentalidad era más importante. Dicho esto, sugiere cuatro pasos para experimentar con GD3 en su organización:

- Revitalice su proceso de revisión de diseño;

- Identifique un proyecto piloto específico para experimentar;

- Capacite a todos aquellos que participarán en el piloto;

- Seleccione un facilitador o revisor que conozca bien el producto o subsistema, que sea un solucionador de problemas experto y comprobado, y que comprenda y respalde el método GD3.

Presente GD3 en una revisión de diseño haciendo estas preguntas:

- ¿Qué es nuevo o se ha cambiado?

- ¿Qué te preocupa del cambio?

- ¿Qué otras áreas relacionadas del sistema han cambiado?

- ¿Qué preocupaciones tienen los demás sobre esto?

- ¿Qué otras preocupaciones tienes?

- ¿Qué impacto tendrá en el cliente?

- ¿Qué medidas ha tomado ya para garantizar que sus preocupaciones no se conviertan en realidad?

- ¿Qué otras medidas podemos tomar para garantizar que esta caída no afecte al cliente?

Conclusión

El desempeño consistentemente de alta calidad de Toyota no ha sido igualado durante más de 20 años. Es sorprendente, especialmente si se considera la complejidad de su producto y la diversidad de sus clientes. Obviamente, GD3 no es la única razón de esto. Pero ha sido un factor significativo. Creemos que demuestra efectivamente su compromiso incansable con sus clientes, comenzando con el desarrollo. Incluso cuando su calidad y confiabilidad lideraron la industria, todavía estaban buscando formas de mejorar. Para nosotros, esta es la parte más importante de esta historia.

Sabemos que este artículo por sí solo no es suficiente para convertirte en un practicante de GD3. Y quizás las prácticas específicas no sean apropiadas para sus circunstancias. Esta bien. Sólo podemos pedirles que, en palabras de Bruce Lee, “adapten lo que es útil, rechacen lo que es inútil y añadan lo que es específicamente suyo”.

Lo más importante es que crees una cultura de transparencia y rigor. Una organización que ataca los problemas, no las personas. Atacar a las personas es la forma más segura de garantizar que los problemas de calidad pasen a modo sigiloso. Y ocultar los problemas es el camino más seguro hacia una crisis de calidad. El liderazgo debe crear un entorno que busque los problemas (grandes y pequeños) dando a los equipos no sólo permiso sino también la responsabilidad de plantear los problemas.

Le instamos a que comience su propio viaje para mejorar su calidad. Si ya es bueno resolviendo problemas y previniendo recurrencias, pase a la calidad preventiva. Investiga tus opciones. Pruebe algunos experimentos. No se sienta satisfecho: siga avanzando y concentrándose en su cliente. Práctica práctica práctica. Al hacer esto, es casi seguro que creará lo que el profesor Yoshimura llamó el atributo de calidad más potente: una mentalidad que prioriza la calidad y el cliente.

Buena suerte.

Jim Morgan

Asesor principal, desarrollo de productos y procesos, Lean Enterprise Institute

Matthew Savas

Director de contenidos del Lean Enterprise Institute responsable de la estrategia de contenidos del instituto en todos los medios

Extraído de: The Lean Post