Comience con el takt time del producto

Al adoptar una perspectiva de takt time del producto, podemos alinear mejor las decisiones de ingeniería con las demandas del mercado, lo que lleva a mejores opciones de diseño, fabricación y materiales.

El desarrollo de procesos y productos Lean (LPPD) es posiblemente el aspecto más impactante del pensamiento Lean. Después de todo, el desarrollo de productos es donde se crea valor para el cliente: ¿por qué los clientes deberían elegir su producto sobre el de sus competidores o sobre otras formas de lograr los mismos resultados? ¿Cómo se puede ofrecer un diseño superior, una mejor personalización, así como una entrega, un servicio y una mantenibilidad rápidos? ¿Todo esto a un precio asequible? Estos resultados son el resultado de miles de decisiones de ingeniería, tanto a nivel de características del producto como a la hora de tomar las decisiones correctas de fabricación y materiales.

- Opciones de características que ofrecen valor real al cliente, lo que depende del buen juicio de los ingenieros para distinguir lo que los clientes dicen que quieren, influenciados por las tendencias actuales del mercado, y lo que realmente compran. Se trata de decisiones muy estrictas que requieren un cuestionamiento constante, volver al gemba del cliente una y otra vez y desarrollar una comprensión profunda de lo que realmente representa cada marca.

- Opciones de fabricación que determinan la calidad, el coste y la disponibilidad de los productos, y que también requieren mucho examen de conciencia: ¿deberíamos optar por métodos existentes y probados para mantener bajos los costes y compartir activos con otros productos de la gama? ¿O deberíamos invertir en métodos de fabricación más nuevos, con menos experiencia y que requieran más inversión, pero que podrían representar el futuro de la base de fabricación de la empresa?

- Opciones de materiales que determinan la red de valor, los métodos de producción y la huella del producto. ¿Deberíamos optar por materiales probados que sabemos que ofrecen los atributos que buscamos, pero con baja capacidad de reciclaje, redes de valor complejas y una alta huella ambiental? ¿O deberíamos invertir en nuevos materiales con un mayor coste de inversión en nuevas redes de valor y métodos de producción y un mayor grado de incertidumbre, que permitirán un reciclaje y una reutilización más fáciles y ofrecerán un mejor rendimiento de sostenibilidad?

El desarrollo de productos es un flujo de información de diseño y decisiones de ingeniería, fabricación y materiales. Tomar estas decisiones basándose en la información de diseño disponible es aún más difícil porque una suma de características no constituye un producto, al igual que una suma de decisiones de fabricación en términos de retorno de la inversión en un proyecto no garantiza el retorno general de los activos de la empresa. Por ejemplo, hay casos en los que la elección contraintuitiva de abandonar grandes fábricas heredadas por instalaciones más pequeñas y nuevas, como nuestros amigos en Ucrania se ven obligados a hacer actualmente con la invasión rusa, mejora el rendimiento de su base de activos. Lo mismo ocurre con el rendimiento del material: cambiar de materiales plásticos a materiales basados en papel no necesariamente mejora la huella del producto.

Desafortunadamente, debido a que los CEO ven el lean como una “cosa de producción”, uno de los muchos métodos para mejorar la eficiencia operativa en lugar de una estrategia empresarial completa (y debido a que los consultores tienden a ceñirse a lo que saben y vender proyectos de fabricación), la mayoría de las empresas se pierden La visión más profunda de LPPD: la fabricación es el método de prueba para las decisiones de diseño. El impacto de cada decisión de diseño aparecerá primero en la producción y en los proveedores (¿podemos hacerlo de manera segura, con calidad y coste?) y luego en el mercado (¿adoptarán los clientes el producto?).

Lo peor es que, debido a que gran parte de la manufactura Lean se origina fuera de Toyota (dentro de Toyota, el énfasis siempre ha estado en diseñar y construir coches cada vez mejores, desde su fundación mientras desmontaba y copiaba vehículos de GM y Ford), LPPD tiende a interpretarse como la aplicación de técnicas de manufactura Lean para eliminar desperdicios en procesos de ingeniería, lo cual claramente tiene poco sentido. Acelerar los plazos de entrega de los proyectos no generará un mejor producto por sí solo; por el contrario, se corre el riesgo de obligar a los ingenieros a tomar decisiones prematuras que afectarán el desempeño de los productos en el mercado. A medida que los ingenieros aprendan a tomar mejores decisiones, los plazos de desarrollo se reducirán con menos rehacer y rehacer, pero no se puede hacer que un automóvil vaya más rápido moviendo la aguja del velocímetro en el tablero. El objetivo de cualquier actividad LPPD debería ser crear las condiciones para mejores opciones de ingeniería, con el fin de hacer que los productos sean más atractivos para los clientes.

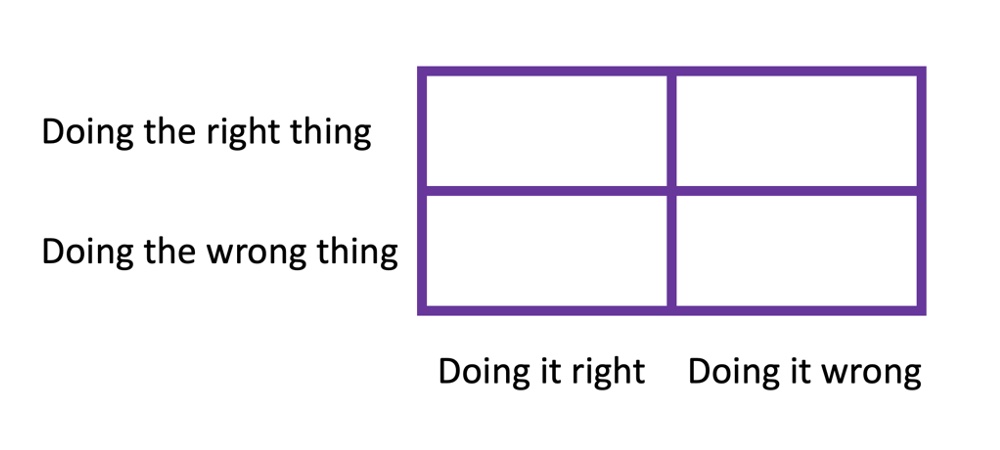

En ingeniería, las dos preguntas difíciles son: ¿estamos haciendo las cosas bien? (Seguir directrices de diseño, modelar los cálculos correctos, comprobar el impacto de la decisión, etc.) Y, ¿estamos haciendo lo correcto? Éstas son preguntas difíciles de responder.

Sin una bola de cristal, ¿cómo podemos saber si estamos haciendo las cosas bien y si las estamos haciendo bien? Crear una visión para productos futuros es fundamental en el desarrollo de productos, ya que desafía fundamentalmente los productos existentes. Por lo tanto, elegir los temas de diseño correctos es difícil: ¿deberíamos apostar por baterías de estado sólido o trabajar con baterías existentes? ¿Deberíamos centrarnos únicamente en los BEV (vehículos eléctricos de batería) o seguir desarrollando una gama híbrida completa? ¿Los clientes realmente compran vehículos eléctricos a su precio real o están indebidamente influenciados en sus elecciones por los incentivos y la comunicación gubernamentales? ¿Cómo podemos saberlo?

No se sabe, pero podemos obtener mejores probabilidades en nuestras conjeturas reduciendo el alcance de nuestras apuestas. Podemos comenzar a razonar LPPD observando nuestra gama completa de productos, asumiendo que cada oferta de producto se ajusta a un nicho de mercado, y luego preguntarnos: ¿cuál es el takt time del producto?

En lugar de optar por renovar un producto cuando las ventas han caído catastróficamente, podemos inculcar la disciplina de revisar cada producto cada seis meses, dos años, cuatro años, para decidir qué debemos cambiar y qué debemos conservar. ¿Cuáles son las inversiones a largo plazo en nuevos activos (tecnología, materiales, etc.) a las que se compromete la empresa y cuándo estamos listos para hacer el cambio?

Pensando de esta manera, un ingeniero jefe eficiente comienza con objetivos claros de ventas y rentabilidad para la renovación de un producto y responde preguntas profundas sobre lo que los clientes buscan ahora y lo que todavía valoran y compran sin mencionarlo (cosas como calidad, seguridad y durabilidad son obvio para ellos). Pensar en términos de takt time del producto cambia radicalmente la perspectiva de la ingeniería, porque lo alienta a observar un flujo de valor completo, no un solo lanzamiento de producto. Esto tendrá inmensas consecuencias en el coste de fabricación, ya que podremos elegir mejor qué nuevos procesos deben instalarse y cuáles pueden aprovecharse.

El takt time del producto también es la clave para aprovechar mejor el marketing y la identidad del modelo, ya que los especialistas en marketing pueden responder con mayor confianza a la pregunta de "¿qué necesita este producto para atraer a los clientes hoy?" en lugar de "¿cuál sería mañana el producto perfecto para este nicho?" El takt time del producto ayuda a calibrar todas las preguntas de marketing e ingeniería y a evitar fantasías letales sobre requisitos imposibles y pensamientos descabellados en torno a características que los clientes nunca comprarán una vez que se les diga cuánto cuestan.

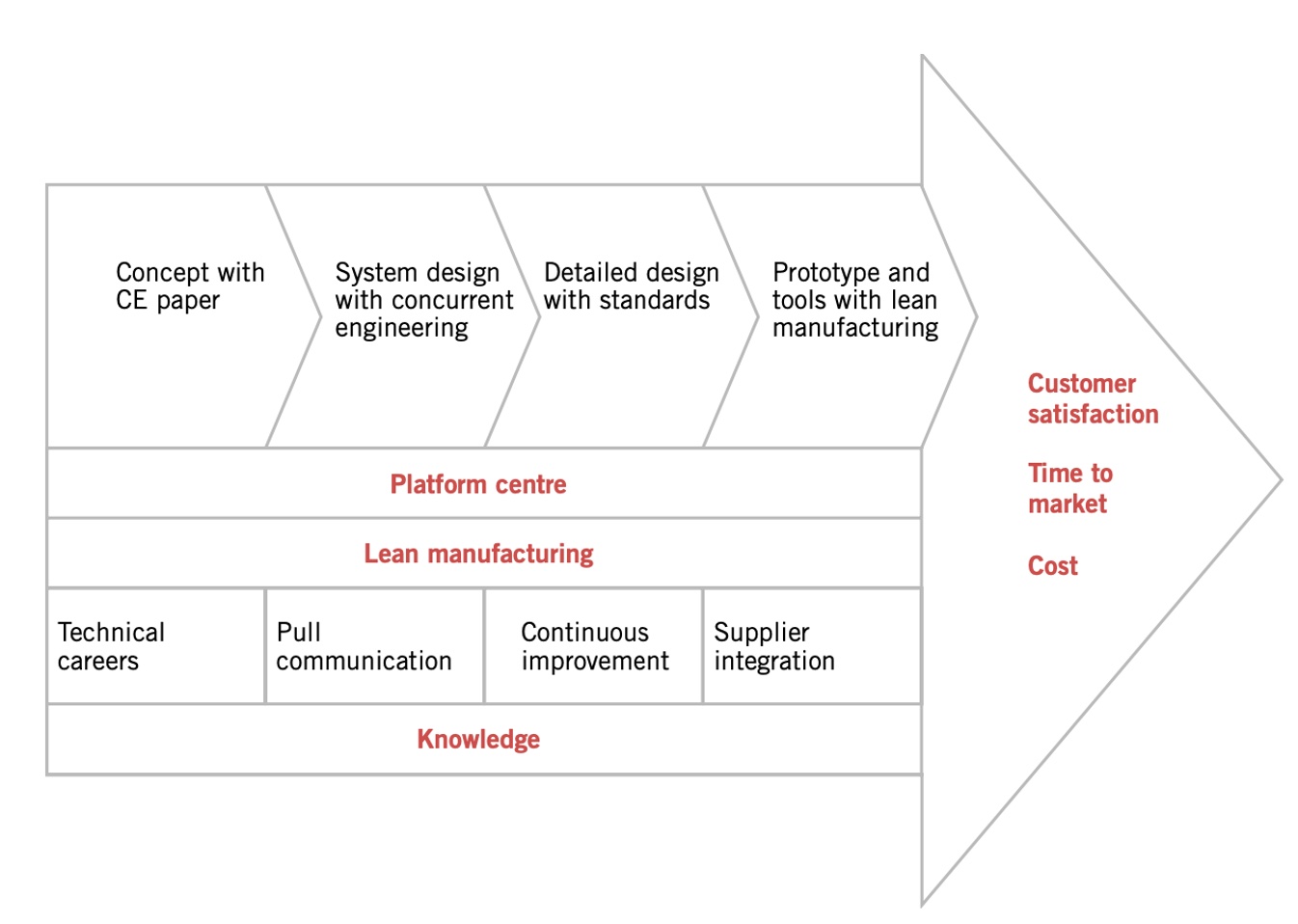

Claramente, LPPD es mucho más que el takt time del producto. Hace años, intentamos capturar el sistema de desarrollo de procesos y productos lean completo con Freddy Ballé:

Pero también es fácil perderse en un ejercicio de marcar casillas y perder de vista el punto general. Al comenzar con el tiempo de lanzamiento de la línea y del producto, usted orienta las mentes de sus ingenieros de la manera correcta y comienza a pensar de manera diferente sobre cómo distribuir y desarrollar sus recursos de ingeniería (por ejemplo, ¿tiene las personas adecuadas para desarrollar la próxima generación de productos?).

Por supuesto, existen diferentes tipos de takt times. Como sugerimos, buscar actualizaciones periódicas de productos es un excelente lugar para comenzar, pero de ninguna manera es un buen lugar para detenerse. A medida que acumulamos nuevos conocimientos a partir de estas actividades de ingeniería, debemos aprovecharlos para pensar en el futuro. ¿En qué mercados o segmentos no estamos compitiendo? ¿Qué valorará la próxima generación de clientes que sea diferente a los clientes actuales? ¿Cómo mantenemos el espíritu de los tiempos con nuestra cartera de productos? ¿Y a qué regulaciones nos enfrentaremos en el futuro y cómo formulamos nuevas soluciones en respuesta a ellas?

Para afrontar estos desafíos a largo plazo, también podemos pensar en términos de takt time. De hecho, esto es lo que hace Toyota con sus renovaciones de modelos. También es la forma en que Apple implementa sistemáticamente tecnología nueva y mejorada en su cartera de productos. Por ejemplo, Toyota históricamente se ha movido en diferentes ciclos en términos de táctica de producto, vinculados con la capacitación de nuevos ingenieros jefe. Las actualizaciones periódicas se realizan anualmente y están dirigidas por aspirantes a CE (chief engineer) de “nivel junior”. Los CE de nivel medio gestionan los cambios modales generacionales que generalmente ocurren cada tres o cuatro años: lanzamientos de productos que generalmente implican cambios mayores en tecnología y ofertas de valor para los modelos existentes. Por último, los CE de alto nivel están a cargo de desarrollar modelos completamente nuevos que a menudo abordan nuevos mercados y nuevas tecnologías al mismo tiempo. Ejemplos famosos son Hasegawa y el primer Corolla, Uchiyamada y el primer Prius, Suzuki y el primer Lexus. Sin embargo, hay otros ejemplos de Toyota que desarrolla nuevos nichos de mercado con lanzamientos de productos: por ejemplo, el primer modelo en el segmento de los crossover de lujo fue la serie Lexus RX, desarrollado por primera vez por el ingeniero jefe Tsuneo Uchimoto. Este tipo de lanzamientos suelen ocurrir en intervalos de aproximadamente ocho a diez años y requieren mucha más inversión en todos los aspectos del diseño y desarrollo del producto. Apple, por otro lado, tiene una cartera de productos más pequeña que se mantiene actualizada incansablemente en ciclos anuales o bienales. A veces, sólo se implementan pequeños cambios de diseño, porque las nuevas tecnologías no se implementan hasta que están completamente listas (consulte el caso del modo vertical en este artículo de la HBR), mientras que otras veces se realizan grandes actualizaciones en el diseño o la tecnología básica.

Sin embargo, una de las principales razones por las que este tipo de proyectos de desarrollo de alto riesgo fracasan (y tanto Apple como Toyota han tenido su parte de fracasos) es posiblemente la falta de conocimiento acumulado en la organización de ingeniería, tanto técnico como de mercado y de preferencias del cliente. Conocimiento que sólo puede desarrollarse gradualmente, mientras se prueban hipótesis en el gemba, el mundo real y desordenado de los clientes y la fabricación. Entonces, comience con el takt time del producto y pregúntese cuáles son los ciclos naturales (corto, mediano, largo plazo) de sus mercados y clientes y cómo puede alinear la organización de ingeniería con estos ciclos. Como comentamos en este artículo, la respuesta será el takt time.

Michael BalléCofundador del Institut Lean FranceEivind RekeAutor LEAN y presidente de Los NorgeYu-Hsiu Josh HungProfesor y Director del Centro para el Desarrollo de Productos Lean, Universidad Nacional Cheng Kung, TaiwánExtraído de: Planet Lean