Centerlining: qué es y cómo funciona

En este artículo, el autor explica cómo las herramientas y configuraciones de "centerline" pueden reducir la variación en los procesos y evitar tener que buscar constantemente ajustes al estilo de MacGyver

Durante una jornada laboral ordinaria, y en el caso particular de las personas que tienen cierta responsabilidad en un proceso de producción, se invierte una parte significativa de tiempo a resolver problemas. Es tanto así que a estas personas se les conoce habitualmente como “apagafuegos”.

En muchas ocasiones, estas actividades de resolución de problemas están dirigidas a enfrentarse a situaciones inesperadas como pueden ser averías, fallos de suministro de electricidad, …, pero en muchas otras se trata de la repetición de un evento sucedido anteriormente y que no fue resuelto definitivamente. Esto suele ser una manifestación clara de que en la resolución de problemas habitual en nuestro día a día no solemos profundizar lo suficiente en la búsqueda e identificación de las causas raíz con el fin de conseguir su eliminación definitiva.

Esta situación se ve reforzada o agravada por un hecho que puede haber llegado a arraigar en la propia cultura de las empresas. Se trata de la evidencia de que invertimos mas tiempo en encontrar una buena excusa que justifique la aparición de un problema, en vez de dedicarlo en profundizar en la búsqueda del conocimiento que nos conduzca a la identificación de su causa raíz. Esto identifica a las empresas tradicionales de las excelentes en términos de gestión.

Pero esta situación no se debe únicamente a la característica humana de querer ser resolutivos al estilo de MacGyver (personaje televisivo muy conocido que se caracterizaba por superar problemas de maneras muy creativas sin la necesidad de llegar al fondo de la cuestión), sino que la propia organización de una Empresa puede favorecer este tipo de comportamientos. ¿Quién no se ha encontrado con alguna de las siguientes situaciones?:

- En una línea de producción dominada por una máquina (por ejemplo, una inyectora de plástico), un determinado equipo realiza el cambio de molde y/o materiales, la pone a funcionar y saca piezas durante el resto del turno. En el cambio de turno, ¿qué es lo primero que suele hacer el nuevo responsable de la línea? Reajusta las condiciones de producción (por ejemplo, las temperaturas de las diferentes zonas de la extrusora, la velocidad de producción, …) de una manera casi compulsiva sin tener la necesidad o la certeza de que sea requerida esa intervención. Y, lo curioso es que, en el siguiente cambio de turno, el siguiente responsable de la línea, volverá a reajustarla igualmente. Y así sucesivamente, llegándose a dar la incongruencia de que al entrar el responsable de línea que inició la producción tras el cambio de molde, es posible que recupere las condiciones en las que dejó originalmente a la línea. Este comportamiento natural suele ser hábilmente argumentada de su necesidad desde el punto de vista técnico:

- El filtro de admisión está sucio y se ha de aumentar la velocidad de producción para conseguir la deseada

- La materia prima presenta un contenido de humedad superior al recomendado

- La temperatura y/o humedad relativa del entorno es significativamente diferente al deseado.

- …

Y esto infiere al proceso una característica muy peligrosa desde la perspectiva de proveedor de piezas: las piezas que se estaban obteniendo antes del reajuste de las condiciones, ¿son buenas o no? En el caso de que sean buenas, ¿por qué he cambiado las condiciones? ¿son mejores que las de mi compañero del turno anterior? En el caso de que sean malas, ¿por qué el responsable del turno anterior no las ha cambiado? ¿He cambiado las condiciones correctas? ¿Por qué se siguen aceptando las piezas obtenidas por él como buenas?

- En un proceso de producción en el cual mecanicemos un material heterogéneo, por ejemplo, madera, siempre es necesaria la realización de una serie de pruebas para iniciar su producción. El argumento utilizado en este caso es que las diferentes maderas se comportan de manera diferente a procesos de mecanizado (por ejemplo) y que “el material está vivo” (cuando quizás quieran decir que resulta ser un material anisotrópico, y que es sensible a las condiciones de temperatura y humedad ambientales). Por lo tanto, el procesado de casi cualquier pieza comienza con un ajuste “individualizado” de las condiciones de operación a cada pieza debido a:

- El estado del filo de la herramienta de mecanizado

- La especie del material leñoso utilizado y su edad

- El grano y el poro presentado por la pieza

- El grado de humedad del material y/o del propio aire

- La profundidad del mecanizado y su velocidad de avance

- …

- Durante el cambio de un utillaje en un proceso o durante su propia ejecución, aparecen numerosas dudas, preguntas, aprobaciones, ... Cuando nos acercamos al proceso en cuestión, observamos que la documentación del puesto de trabajo indica instrucciones precisas e inequívocas acerca de cómo se ha de ajustar el proceso, utilizando expresiones como “adecuadamente” o “hasta obtener las piezas correctas”. La cuestión es: ¿qué significa “adecuadamente” y “correctas”? ¿Significa lo mismo para todos los trabajadores que operarán en ese proceso?

El impacto que tienen todas estas actividades sobre el proceso es la aparición de un GAP entre el resultado esperado y el realmente obtenido que suele manifestarse en un rendimiento del proceso netamente inferior al esperado. Y este gap no siempre tiene una justificación claramente identificada, pero sí conducen a la inestabilización de los procesos y, por lo tanto, a dificultar la consecución del just-in-time requerido por el cliente.

Para abordar este problema, podemos utilizar los principios recogidos en el Lean thinking para la identificación y análisis de las pérdidas de un proceso, y cuya aplicación nos puede conducir a la senda del éxito operacional.

En primer lugar, hemos de ir al genba (“lugar” donde suceden los hechos), se ha de identificar el genbutsu (la “cosa” objeto de la investigación) y el entorno en el que ocurren los hechos, y capturamos la “realidad” (ó genjitsu) a través de los síntomas que manifiesta el problema. En este punto habremos identificado lo que se conoce como las “tres realidades” ó “three actualities” y en algunas organizaciones como 3G, 3Gen ó San Gen Shugi:

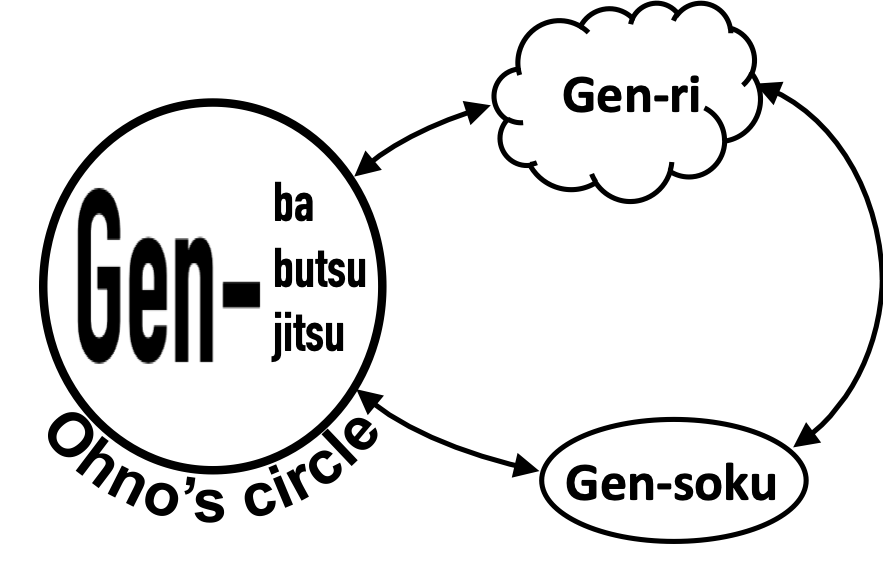

No cabe duda que obtener información acerca de las 3 “actualities” nos conducirá a una mejor comprensión acerca del proceso que intentamos resolver. De hecho, Taiichi Ohno, proponía llevar a la práctica esta metodología a través del archiconocido “círculo de Ohno”.

Una vez capturadas las 3G, se han de enfrentar a lo que nos dicen los principios y leyes fundamentales (físicas, químicas, …), muchas veces identificadas como la “teoría” (genri), relacionados en el proceso con el fin de establecer claramente un gap. Sin embargo, se ha de establecer un paso previo esencial para tener toda la información antes de enfrentarnos al problema adecuadamente, y es el cumplimiento o no del gensoku, que incluye los estándares requeridos o condiciones básicas establecidas para este proceso. En este momento, hemos identificado lo que se conocen como los 5Gen ó 5G por algunas organizaciones, requeridos para la resolución eficiente de problemas.

Éste último “gen” es el que hace referencia a la problemática presentada al inicio y que suele hacer referencia al proceso conocido como “Centerline ó Centerlining” y que consiste en asegurar el resultado esperado de un proceso a través de la determinación y ajuste de las variables que afectan al mismo y que conducen a un resultado estable entorno al valor esperado (centerline); es decir, el aseguramiento de la calidad de producto a través del proceso.

La idea básica del centerline pasa por las siguientes etapas:

- Establecer un entorno de producción en el cual estén disponibles los medios adecuados y necesarios para llevar a cabo el proceso y en el que sea posible detectar la aparición de cualquier tipo de anomalía. En el entorno del TPM, se habla del estándar conocido como CIL (cleaning, inspection and lubrication) que, aparte de formar parte del mantenimiento autónomo de 1er nivel, conduce a la identificación y predicción de anomalías en un determinado equipo. Además, aplicar las 5S suele ser una muy buena práctica para alcanzar este fin.

- Identificar las variables principales que afectan al proceso. Para este paso, la experiencia de los operarios y la contribución del know-how del proveedor se convierte en esencial para su identificación. Si nos fijamos bien en cualquier equipo industrial que tengamos en nuestras instalaciones, ¿cuántos ajustes nos permite hacer? ¿cientos? ¿miles? Y, ¿cuántos usamos realmente? En esta etapa es importante eliminar los ajustes innecesarios para nuestro caso particular. Aquellos sistemas que nos permitan adaptar los medios a nuestras necesidades y que no necesitemos variar dada nuestra coyuntura productiva, hemos de intentar eliminar su posibilidad de variación. Nos evitaremos muchos sustos y sorpresas futuras. En el caso de ajustes mecánicos, sustituir sistemas variables (como tornillos, pasadores, …), por fijos (piezas soldadas), suele ser una buena idea; en el caso de ajustes electrónicos, protegerlos con contraseñas podría ser el camino.

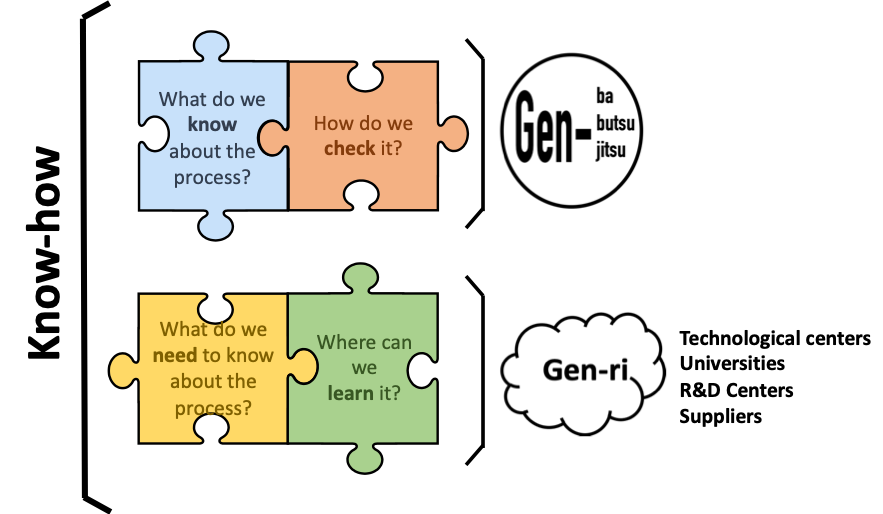

- Determinar el valor de ajuste de las variables que afectan al proceso, y su rango de variación permitidos que aseguren la consecución del resultado esperado. Para que esta fase sea realmente exitosa, hemos de intentar que aquellos ajustes que no podamos eliminar hemos de intentar convertirlos a ajustes de posición fija. Por ejemplo, sustituir potenciómetros de regulación continua por selectores de posiciones fijas ó preset. Si estas posiciones fijas las identificamos claramente con el resultado final esperado, podremos tener un mayor éxito con la aplicación de esta medida. Además, dotarles de elementos basados en la gestión visual que nos permitan identificar claramente un estado aceptable de uno inaceptable (por ejemplo, con áreas coloreadas en verde o rojo, respectivamente), facilitarían su control. Como ayuda adicional en este punto estaría el conseguir que todos los ajustes para una determinada referencia cambiasen al unísono, en cascada, evitando el olvido de alguna de ellas, o un ajuste discordante. Esto está muy presente, por ejemplo, en alguno de los vehículos actuales. Estos vehículos disponen de unos preajustes, normalmente identificados como “confort”, “eco”, “sport” ó similares, bajo los cuales se encuentra la selección de numerosas variables que afectan al estilo de conducción del vehículo deseado y que puede ir desde parámetros de funcionamiento del motor, hasta ajustes en la suspensión, sin ser necesaria la supervisión del conductor verificando que todos los ajustes requeridos hayan sido modificados. ¡Simplemente con un selector! Además, se debería conocer el efecto de la variación de estas variables sobre el proceso. De esta manera podríamos enfrentarnos de una manera más adecuada ante posibles perturbaciones en el proceso. Para esto, la tenencia de ábacos de proceso o curvas características de los mismos, nos podrían ayudar a reestablecer las condiciones deseadas en muchas situaciones. Pero para la elaboración de estos, la cooperación entre los operarios, proveedores de equipos y materias primas, y de la de centros de conocimiento como universidades o centros tecnológicos, es esencial. Con esto obtendremos las condiciones básicas del proceso que nos permitirán asegurar el resultado del proceso a través de la gestión de las variables del proceso.

- Establecer sistemas de ajuste y monitorización de estas variables, y que sea capaz de alertar en el momento de que alguna de ellas se encuentra fuera de las especificaciones previstas. También es interesante establecer unas rutinas de verificación de parámetros frecuentes y regulares con el fin de mejorar el control del proceso y aumentar el conocimiento sobre su funcionamiento.

Una vez tengamos el proceso bajo control, es necesario determinar cómo actuar en el caso de una anomalía o perturbación de manera que se establezcan claramente los roles y responsabilidades ante el reajuste de un determinado proceso. Así, un operario de línea ha de tener claro qué variables puede modificar y en qué magnitud, y bajo qué circunstancias. En el caso de que su manipulación no sea exitosa, deberá poder escalar su solicitud al, por ejemplo, responsable de línea, quien tendrá bajo su responsabilidad la potestad de poder variar otra serie de variables o en un rango mayor. Y si este último caso, no fuera suficiente, debería poder escalar el requerimiento de reajuste a, por ejemplo, el responsable de turno, quien normalmente, y en coordinación con ingeniería o el responsable de procesos, podría tener a su disposición todas las variables importantes del proceso para tomar la decisión más adecuada. En cualquier caso, e independientemente del nivel al que llegue la petición de restablecimiento de las condiciones operacionales, es importantísimo canalizar esta información con el fin de alimentar el know-how sobre el proceso con el fin de anticiparnos a futuras anomalías o de mejorar el funcionamiento de nuestros procesos sin estar continuamente reinventando la rueda como parece que estamos haciendo como indicaba al inicio de este documento.

Con todo ello, podremos conseguir que el resultado exitoso de un proceso se consiga a través del propio proceso y no de la continua, pero a veces errática, intervención persistente de los operarios. El valor añadido de los operarios no podemos esperarlo en estas circunstancias sino llevando al proceso a un nivel superior de excelencia a través de la mejora continua.

Severino AbadLean Coach en el Instituto Lean Management de EspañaExtraído de: Planet Lean