30 años desde que salió "La Máquina" (II)

Hace treinta años, un libro introdujo el pensamiento Lean en el mundo, inició un movimiento global y transformaron los negocios para siempre. Nuestro editor se puso al día con uno de los autores.

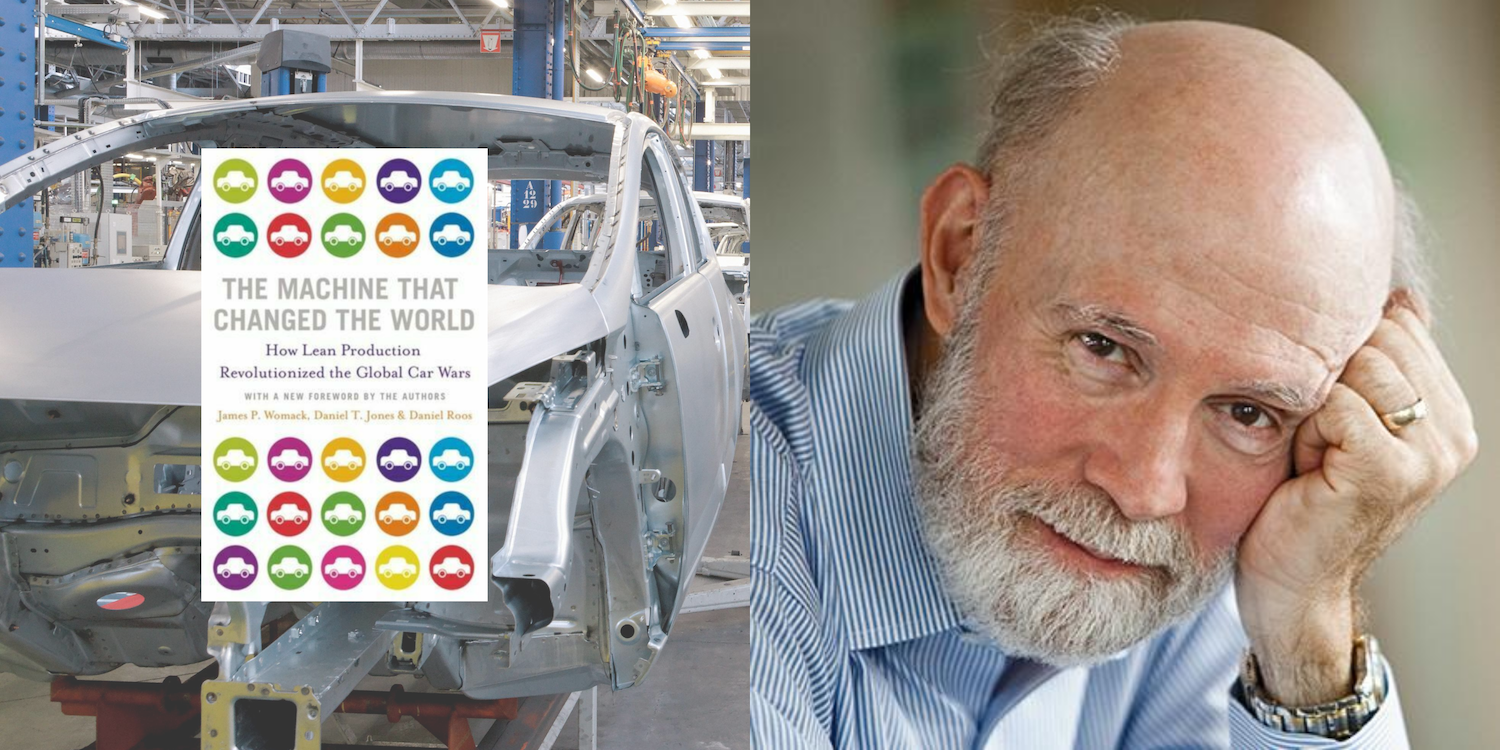

Entrevistado: James P. Womack, Fundador y Asesor del Lean Enterprise Institute

Entrevistador: Roberto Priolo, editor, Planet Lean

Roberto Priolo: La máquina que cambió el mundo se considera un clásico. Pero, ¿cómo fue recibido cuando salió por primera vez?

Jim Womack: En ese momento, era el otoño de 1990, no hubo comentarios rápidos desde el canal de publicación. Debido a que la capacidad de los editores para predecir la demanda era tan pobre, enviaron una enorme cantidad de copias de los libros que esperaban vender a los distribuidores y, hasta que se agotó la primera impresión, no teníamos idea de cómo estaba funcionando el libro. Entonces, hubo un largo silencio después de que salió "La Máquina", agravado por el hecho de que la primera Guerra de Irak estaba sucediendo al mismo tiempo.

Algo que probablemente nos ayudó fue que la economía estadounidense entraba en recesión y General Motors se tambaleaba al borde de la bancarrota. "La Máquina" argumentó que las empresas de producción en masa estaban siendo atacadas por los productores lean y en la primavera/verano de 1991, era bastante evidente que habíamos dicho algo que impactó en la gente de EE.UU. y Europa. Al final, nunca supimos cuántas copias se vendieron, pero nos dimos cuenta de que nuestro editor comenzó a vender los derechos del libro para traducirlo a muchos idiomas, lo que claramente era una buena señal. Mi métrica personal para nuestro éxito fue observar cuántas personas me reconocían en el aeropuerto de Detroit, que pasó de cero en septiembre de 1990 a muchos en la primavera de 1991.

La respuesta académica fue tibia al principio. Nuestra investigación no fue una práctica académica típica: en lugar de enviar encuestas y cuestionarios, fuimos al gemba para observar el trabajo real. Y en lugar de presentar una gran teoría desde el principio, trabajamos al revés de lo que observamos. Tampoco publicamos a través de la prensa académica, por lo que quizás el mundo académico vio a "La Máquina" como un intento consciente de "saltar la valla".

RP: Cuando empezó a investigar el sistema implementado en las empresas automotrices japonesas en comparación con las occidentales, ¿sabía ya que se encontraría con algo tan revolucionario para el mundo empresarial?

JW: Entre 1979 y 1984, habíamos trabajado en un proyecto que condujo al libro The future of Automobile, que describía a grandes rasgos gran parte de lo que hay en "La Máquina". El problema era que no teníamos datos de rendimiento creíbles ni una forma de vincular el rendimiento con los métodos. Entonces, sabíamos que los japoneses (en particular, Toyota) eran mucho mejores desde el principio, simplemente no podíamos explicar por qué de una manera que fuera ampliamente aceptada.

La teoría predominante en Estados Unidos y Europa cuando comenzamos era que no había igualdad de condiciones. Los japoneses estaban haciendo trampa pagando mal a sus proveedores de segundo y tercer nivel para que hicieran la mayor parte del trabajo, estaban debilitando artificialmente su moneda y el gobierno y la industria ("Japan Inc.") trabajaban juntos para apuntar a segmentos del mercado extranjero que capturar. Esta idea estaba tan extendida que cuando el comerciante Ronald Reagan se convirtió en presidente en enero de 1981, lo primero que hizo fue limitar la capacidad de los japoneses para exportar automóviles a los Estados Unidos (una medida que pronto se replicaría en Canadá y Europa).

Sin embargo, ya habíamos visto lo suficiente en ese momento para estar seguros de que había algo dramáticamente diferente en la forma en que Toyota y otras empresas japonesas trabajaban con respecto al desarrollo de productos, producción, gestión de proveedores y gestión general. Simplemente no teníamos la evidencia para defender el caso que queríamos. Entonces, comenzamos nuestra investigación en el International Motor Vehicle Program en 1985 para aclarar las diferencias de desempeño y rastrearlas hasta la práctica.

Lo que nos puso en una liga diferente a todos los demás fue que estábamos convencidos desde el principio de que era un problema del sistema, no un problema solo a nivel de planta. Dan Roos, Dan Jones y yo no éramos gerentes tradicionales y, por lo tanto, teníamos la flexibilidad mental para ver las interacciones que ocurren entre los departamentos de Toyota y concluir que la clave de su desempeño superior no era solo un conjunto específico de prácticas en la planta de producción, sino un Filosofía empresarial y nuevos métodos en cada elemento del negocio. Esa fue la verdadera contribución de "La Máquina".

RP: ¿Qué hay de la capacidad o voluntad de la comunidad para continuar con el legado del libro y difundir el pensamiento Lean?

JW: En The Corporate Culture, Edgar Schein argumentó que hay tres elementos en la cultura organizacional: artefactos (o herramientas), valores expresados y supuestos básicos (o creencias). Es bastante fácil copiar herramientas y escribir los principios detrás de esas herramientas, pero cuando se trata de un sistema de creencias, las cosas se complican más.

Vimos esto después de que salió "La Máquina". La gente se apresuró a encontrar herramientas que pudieran ayudarles (como las descritas por Richard Schonberger en Japanese Manufacturing Techniques), a menudo respaldadas por consultores. Y las declaraciones de misión de las empresas ya estaban llenas de principios. Luego, las organizaciones se propusieron aplicar las herramientas lean utilizando programas corporativos que establecían sus principios rectores y que eran dirigidos por equipos de mejora continua. Este enfoque resultó ser bastante ineficaz. No sacudía al sistema de creencias vigente en la mayoría de las empresas occidentales, cuyo enfoque estaba casi invariablemente en la utilización de activos y el tiempo de actividad y el control de arriba hacia abajo, ambos en clara contradicción con el pensamiento Lean.

Recuerdo haber visitado una planta de Cadillac a finales de la década de 1970. El director de la planta estaba muy orgulloso del desempeño de la fábrica, que fue capturado en su métrica más importante: el uptime o tiempo de actividad. No parecía importarle mucho la gran cantidad de vehículos defectuosos que se encontraban al final de la línea de montaje. Cuando le señalé que su planta de ensamblaje estaba ocupada cometiendo errores para que los corrigiera el edificio cercano de retrabajo gestionado por la organización de ventas, simplemente notó que el número de defectos no era su métrica. Si bien para los pensadores lean esta contradicción era obvia, simplemente no lo estaba (a menudo todavía no lo es) en el sistema de creencias de muchas personas. ¡Es por eso que transferir ideas que parecen bastante simples es realmente difícil!

RP: Volviendo al libro, ¿hubo alguna parte que te resultó más difícil de escribir? ¿Hubo cosas que observaba que le resultaban más difíciles de analizar y comprender al principio?

JW: Una parte que fue realmente difícil de escribir el capítulo sobre el trato con los clientes. Nos dimos cuenta muy pronto de que había enfoques muy diferentes en Toyota y en los fabricantes de automóviles occidentales, pero el problema era que no había datos que pudiéramos analizar.

Vimos que los esfuerzos de Toyota a través de su organización de ventas para nivelar la demanda, en lugar de crear un aumento repentino al final del trimestre, y su forma de usar el proceso de ventas para aprender algo sobre sus clientes eran marcadamente diferentes a las de las empresas occidentales. Era impresionante cómo esperaban tener clientes de por vida y se sentaban periódicamente con ellos para comprender sus necesidades. También nos sorprendió cómo Toyota forjó asociaciones de por vida con las grandes organizaciones de distribuidores con las que participaron en empresas conjuntas. Sentimos que este capítulo era muy, muy importante, pero no teníamos ningún dato sobre el desempeño en la venta de coches. Llegamos a principios de 1990 sin nada y nuestra fecha límite inminente, y recuerdo que Dan hizo un viaje de último hora a Japón para obtener la información que necesitábamos para ese capítulo. (Más tarde convirtió lo que aprendió en un programa extraordinario sobre distribución internacional de automóviles y sentó las bases para el trabajo igualmente notable que hicieron Dave Brunt y John Kiff en la Lean Enterprise Academy sobre la creación de concesionarios lean).

Otro tema sobre el que no pudimos escribir fue cómo funciona la administración en Toyota, que más tarde demostró ser fundamental para el desarrollo de una empresa lean. Simplemente no sabíamos nada al respecto. Ir a ver los trasplantes tampoco nos dijo mucho, porque los comentarios que los gerentes occidentales obtuvieron de sus "gemelos" japoneses nunca fueron escritos o al menos nunca estuvieron disponibles para el público. Entonces, no sabíamos cómo escribir sobre ello y, para ser justos, no entendíamos la importancia de escribir sobre ello. ¡Nos habríamos ahorrado muchos problemas a todos si hubiéramos entrado desde el principio en más detalles sobre la gestión lean como la alternativa a la gestión moderna (GM) y la gestión tradicional (Henry Ford)!

RP: Lean supuso una revolución en la industria del automóvil y, más tarde, en muchos otros sectores, pero con diferentes grados de éxito. ¿Cuáles son sus pensamientos sobre cómo se extendió a diferentes tipos de actividades?

JW: "La Máquina" no habla de otros sectores, pero insinuamos que los principios descritos funcionarían en cualquier lugar. Por lo tanto, no es sorprendente que, cuando golpeó la recesión de 1991, muchas personas de muchas industrias eligieran el libro para inspirarse sobre cómo hacer mejor las cosas.

En ese momento, Dan y yo decidimos que en lugar de hacer una secuela de "La Máquina", saldríamos y estableceríamos sociedades con el propósito explícito de transferir estas ideas a cada actividad creadora de valor. Esto probablemente contribuyó a la expansión del pensamiento Lean a otros sectores. Sin embargo, a medida que se trasplantaron estas ideas, se adoptaron con diferentes niveles de precisión y, por lo general, solo de forma limitada en la producción, lo que llevó a resultados diferentes.

La construcción es un ejemplo interesante, porque realmente fue la primera industria en salir. El problema más grande era que la mayor parte del trabajo lo realizaban subcontratistas independientes que también trabajaban para todos los competidores del contratista general. Esto dificultó la planificación, ya que los subcontratistas se desviaban a otro lugar, los materiales no llegaban a tiempo y los clientes cambiaban de opinión sobre lo que realmente querían. Entonces, a los pensadores lean se les ocurrió el Last Planner System para tratar de dar visibilidad cada mañana a lo que se suponía que sucedería ese día en cada lugar de trabajo. (Se trataba de un curioso contraste con las reuniones diarias de gestión que pronto surgieron en el sector de la fabricación para revisar lo que había salido mal el día anterior y evitar que volviera a suceder). El Last Planner fue un esfuerzo brillante para mitigar el caos al hacer que todos los subs se enfrentaran -Enfrentarme diariamente con el contratista general y comprometerse con un trabajo para ese día. Pero el continuo caos en la construcción en general ha dificultado que otros métodos y creencias lean se arraiguen.

Luego está la sanidad, donde el alto coste de gestionar hospitales ha hecho que el enfoque en la utilización de activos (que requiere grandes cantidades de colas) sea un obstáculo tremendo para las transformaciones lean. También existe un pensamiento gerencial tradicional generalizado, donde los médicos experimentados a menudo luchan por pensar en colaboración (con muchos casos de "haga lo que digo" en lugar de "analicemos esto juntos"). Ha habido una enorme cantidad de experimentos lean en la sanidad. Muchos de ellos han tenido un gran éxito cuando ponen la calidad de la atención y la experiencia del personal en el centro del trabajo de mejora. Pero han resultado difíciles de mantener sin considerar el cuidado de la salud como una empresa lean completa con creencias fundamentales alineadas con los principios establecidos y las herramientas lean.

Estos son solo dos ejemplos y la traducción de las ideas lean de la fabricación no fue fácil en ninguno de los casos. En ambos casos, hemos visto que construir el sistema de gestión y las creencias que pueden respaldar las herramientas y los principios lean no es un problema trivial.

No he mencionado la lean en el gobierno, la logística, los servicios de muchos tipos, etc., pero la historia es la misma: tomar un conjunto de ideas de una industria y transferirlas a otra nunca es un éxito. Siempre requiere adaptación y experimentación. Y la mayoría de los experimentos, en organizaciones cuyos principios respaldan la toma de riesgos, pero donde todos creen que los experimentos nunca deben fallar, no funcionan muy bien la primera vez. Entonces, el progreso es más lento de lo que podría ser.

RP: ¿Qué pasa con la industria digital? ¿Dónde se encuentra en términos de adopción lean?

JW: Ha habido mucha renuencia en la industria del software a adoptar el lenguaje Lean, a pesar de que métodos como Scrum y Agile son conceptualmente lean. Parte de la renuencia se debe al hecho de que la industria del software se ve a sí misma como la industria más sofisticada y moderna que existe, muy lejos de las fábricas de automóviles contaminantes de la vieja escuela. Y parte del problema es que la comunidad ajustada no se ha esforzado mucho por involucrar a la comunidad de software / digital. Ha estado ocupado en otra parte. Y eso está bien. Mi interés es hacer del mundo un lugar mejor, no hacer del “Pensamiento Lean” una marca más fuerte, y creo que la difusión de ideas Lean en la economía digital está avanzando de manera más amplia y exitosa de lo que la mayoría de los observadores imaginan.

Al mismo tiempo, está claro que lo digital ha revolucionado por completo muchas industrias tradicionales, incluida la automotriz. Los automóviles ahora son principalmente depósitos de cantidades masivas de código, razón por la cual los fabricantes de automóviles heredados tienen que dar un salto. Y el mundo busca cada vez más la movilidad como un servicio en lugar de los automóviles como un objeto, lo que requiere otro salto.

Tesla (no casualmente con sede en Silicon Valley) ciertamente ha desafiado los supuestos tradicionales en la industria automotriz al enfatizar la conectividad, la energía baja en emisiones de carbono, la autonomía y el intercambio de activos en lugar de la eficiencia de fabricación y los bajos niveles de defectos entregados. (Justo cuando Tesla superó a Toyota como la compañía automotriz con el mayor valor de cotización, terminó en último lugar en la encuesta de calidad de J.D. Power que usamos ampliamente en "La Máquina" para mostrar la superioridad de Toyota en comparación con los competidores estadounidenses y europeos).

Toyota es muy consciente de que el mundo ha cambiado y está trabajando arduamente para descubrir cómo aplicar su pensamiento a la nueva movilidad en lugar de a la vieja automovilidad. Esto implica la ingeniería concurrente en actividades tan dispares como la escritura de código (utilizando los principios de TPS para los conjuntos de software masivos necesarios para la autonomía) y en la fuerza motriz alternativa para vehículos (híbrido, completamente eléctrico, pila de combustible). Todos nosotros en la Comunidad Lean debemos prestar atención y participar en nuestros propios experimentos como podamos.

RP: ¿Cuál es el papel que tiene que jugar el pensamiento Lean en un mundo tan complejo?

JW: ¿Es cierto que el mundo de hoy es más complejo que antes? Siempre soy escéptico sobre las afirmaciones de que vivimos en tiempos excepcionales. Pero el mundo ciertamente es complejo y lo que hace que lean sea tan poderoso es su capacidad para proporcionar claridad sobre el flujo de valor a través de la complejidad y para estabilizar el flujo en preparación para mejorarlo. Ese es el objetivo de gran parte de lo que hacemos. De hecho, el trabajo de la mayoría de la Dirección es estabilizar el flujo de valor, incluso en presencia de unos pocos directivos que aman el caos (desde Henry Ford a Elon Musk) y pueden girar rápidamente en tiempos de incertidumbre.

Puede haber situaciones en las que sea tentador que los gerentes al estilo dictador amantes del caos vengan para un cambio revolucionario. Pero creo que, a largo plazo, las empresas que puedan crear estabilidad a partir del caos estarán mejor. La mayor parte del mundo, la mayor parte del tiempo, es bastante estable o podría ser estable si solo las personas se dedicaran a estabilizarlo. Eso es lo que el pensamiento Lean puede ayudarnos a hacer: construir una plataforma de estabilidad (que involucre la gestión diaria y el análisis A3) que realmente nos haga flexibles y listos para adaptarnos al cambio (a través de la planificación hoshin) cuando sea necesario.

A menudo, el lean se percibe como una idea lenta, especialmente en un mundo en el que todo el mundo quiere soluciones rápidas y curas milagrosas; más recientemente, vacunas. ¿Pero somos realmente tan despreocupados y lentos? No creo que lo seamos, y creo que más personas lo apreciarán pronto. En este momento, el mundo puede parecer más interesado en empresas como Tesla que en empresas como Toyota (y es importante que seamos humildes y entendamos por qué). Pero debemos mantenernos fieles a nuestras creencias: que el cambio sostenible no ocurre instantáneamente y mediante acciones heroicas individuales, sino a través de esfuerzos colectivos para contrarrestar los problemas de manera continua.

Roberto PrioloManaging Editor de Planet Lean Extraído de: Planet LeanTambién publicado en: The Lean PostCAPÍTULO ANTERIOR