El verdadero secreto del éxito con el proceso A3. El PDCA es realmente CA-PDCA, y es el CA lo que hace que el PD funcione

Con la mayoría de la educación relacionada con lean, resolución de problemas y la historia A3, se nos enseña el ciclo Plan, Do, Check, Adjust. Pero esa secuencia resalta una contradicción inherente.

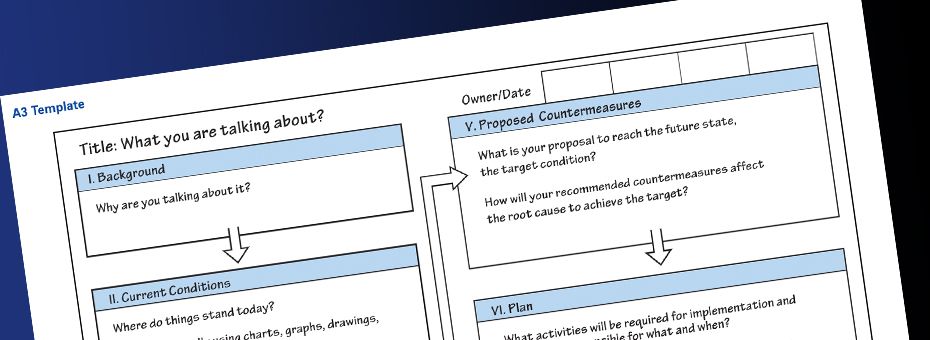

Al comenzar con Plan, por definición, habría saltado a una solución, la reacción que también se nos enseña a evitar. Planificar significa que acordó un proceso práctico para abordar un problema o necesidad. Para hacer eso, primero debe hacer algo que nosotros en América del Norte agreguemos al enfoque PDCA original, que llamamos la situación de comprensión. De hecho, en Toyota, los líderes japoneses insistieron en que el ciclo PDCA era Verificar, Ajustar, Planificar, Hacer, Verificar, Ajustar o el CA-PDCA.

Eso significa que primero debe verificar la situación actual para tener una idea de lo que está sucediendo, aclarar completamente el problema real y no proceder en función de su primera impresión. Solo entonces puede planificar contramedidas realistas y obtener apoyo para un plan para implementarlas. Una vez que la contramedida esté en su lugar, debe verificar lo que logró y cómo se hizo, y decidir cómo usar lo que aprendió de lo que funcionó y lo que no hizo para ajustar sus acciones y planificar el próximo PDCA.

Aquellos de ustedes que han hecho un plan e intentado ejecutarlo saben que generalmente tienen que resolver muchos problemas más pequeños para implementar las contramedidas. De hecho, en Toyota, hay una expresión: “La planificación es absolutamente crítica; las cosas nunca salen según el plan". La situación rara vez es precisamente como pensaba cuando hizo su plan, y las contramedidas que seleccionó no siempre cambian el trabajo de la manera que espera que lo hagan. Por lo tanto, debe ver y evaluar el proceso de ejecución y el impacto de las contramedidas, y luego reflexionar sobre las diferencias entre los resultados reales y lo que esperaba. También debe examinar el proceso real de ejecución en comparación con su plan. Luego, puede identificar y reflexionar sobre cualquier diferencia para ayudarlo a decidir qué acciones debe tomar a continuación para lograr su objetivo y cómo debe abordar la planificación y la ejecución de manera diferente.

Entonces, ¿dónde encaja CA-PDCA? Check y Adjust le ayuda a crear el plan correcto para el próximo ciclo PDCA. Significa que antes de comenzar un ciclo PDCA, debe aclarar lo que está sucediendo actualmente (comprender la situación). Entonces estará mejor informado para decidir cómo usar lo que acaba de aprender para ajustar su enfoque y hacer un plan para ejecutar las contramedidas. Una vez que ha implementado las contramedidas, repite el proceso, observa y evalúa las brechas entre lo que quería lograr y lo que logró y decide cómo ajustar nuevamente su enfoque para el próximo ciclo.

Aprender haciendo

Participé en la creación de la primera formación formal de resolución de problemas A3 para Toyota Norteamérica. En Japón, los líderes y directores de Toyota utilizan un enfoque de entrenamiento para enseñar y desarrollar habilidades de resolución de problemas y creación de A3. En las décadas de 1980 y 1990, la compañía no tenía un curso formal para enseñar A3 y resolución de problemas. Trabajé con directores y asesores japoneses en las plantas de Toyota en Kentucky y Japón, donde trabajé para documentar e intentar comprender el proceso de resolución de problemas que enseñaban mediante el coaching.

El director sénior en recursos humanos también fue mi entrenador, ya que estaba tratando de entender la resolución y la creación de problemas A3 lo suficientemente bien como para enseñar a otros. Cuando le mostré mi primer A3, su respuesta después de apretar y torcer la boca mientras leía fue "hacer más". Eso no fue de mucha ayuda, así que pregunté, "¿más qué?" Él respondió: "más piernas, más ojos, más orejas", y se alejó. Me llevó unos minutos, pero finalmente entendí lo que me estaba diciendo. Necesitaba ir a la planta donde estaba ocurriendo el problema y pasar mucho más tiempo entendiendo la situación antes de intentar crear un A3 sobre el problema y cómo solucionarlo.

Cuando fui a la planta, me puse en contacto con el responsable de área que apoyé trabajando en este A3. Se unió a mí donde estaba parado y observando. Él dijo: "¿Ves ahora?" Respondí que sí, ya veo, estoy mirando.

"¿Ves eso?" preguntó, señalando a un operario que tiraba del andon porque no podía completar su operación en el takt time. Respondí: "Bueno, no, no me había dado cuenta de eso ni le había prestado atención". Luego preguntó: "¿Has oído?" Y dije: "No, no lo he hecho". Él respondió: “Entonces ve a hablar con los operarios. Pregúnteles lo que saben". (Ahora estaba convencido de que los japoneses deben estar usando una red secreta para comunicarse sobre mí como un aprendiz lento).

Sin decirme ni mostrarme, mis entrenadores me estaban ayudando a darme cuenta de cómo entender la situación. Miras y ves lo que está pasando. Luego hablas con la gente que hace el trabajo. Su enfoque me ayudó a comprender algo que, como norteamericano, no me había dado cuenta sobre el método de resolución de problemas de Toyota: en Toyota, la resolución de problemas no tiene lugar en su mente. Comienza con la comprensión de las condiciones reales de lo que está sucediendo en la situación del problema de primera mano. Eso es el CA del CA-PDCA.

¿Dónde está el gemba?

Una lección de continuación que aprendí es que el gemba es más que un lugar. Hay personas allí que saben cosas que debes saber cuando vas a ver. Comprender la situación significa que también debe preguntar y escuchar atentamente lo que han experimentado, saber y pensar.

Si ha sido un pensador lean durante algún tiempo, está familiarizado con el Sr. Fujio Cho. También es consciente de que él recomienda encarecidamente a los directores y líderes de alto nivel que "vayan y vean", vayan a donde se está haciendo el trabajo, al gemba, y vean qué está sucediendo por sí mismos. No confíes en los informes. También insiste en que una vez que aprende algo, debe preguntarse por qué lograr una comprensión profunda y matizada de cómo se realiza el trabajo, cómo se debe hacer y qué se interpone en el camino cuando los operarios intentan realizar el trabajo estándar por sus procesos.

El Sr. Cho, por cierto, fue el modelo del "ir a ver" y "preguntar por qué". Cuando estaba en la planta de Toyota en Kentucky, estaba solo en la planta todos los días (en un gemba walk) observando y hablando con los operarios. De esta manera, enfatizó la comprobación; es decir, asegurarse de que entendía la situación actual y los problemas que la planta necesitaba resolver antes de decidir cómo corregirlos.

En Observar para crear valor y Dirigir para aprender, John Shook también enfatizó la importancia de ir primero al gemba para ver y hacer preguntas y luego preguntar por qué sobre lo que ves. Aplicando el consejo para ver por ti mismo y cuestionar lo que ves como crítico en el proceso A3, aprendes:

- ¿Por qué debes ir y ver? Debido a que no puede saber qué sucede en una situación problemática, no importa cuánta experiencia tenga, a menos que haya visto este problema específico en profundidad.

- ¿Por qué preguntar por qué? Porque necesitas cuestionar lo que estás viendo. Debe ser claro acerca de lo que está viendo al preguntar: ¿Por qué sucede esto? ¿Qué necesito saber más al respecto? ¿Qué saben los demás aquí que yo no?

Mostrar respeto

El Sr. Cho y, más tarde, Shook también enfatizan a los líderes que deben mostrar respeto por las personas que hacen el trabajo cuando van al gemba.

- ¿Por qué mostrar respeto? En muchos sentidos, ese es el paso más crítico para resolver un problema. Si no muestra respeto a las personas que hacen el trabajo, no es probable que compartan lo que saben, y usted no.

Una situación que me ayudó a recordar esto ocurrió cuando trabajaba para una empresa con siete pequeñas plantas en la misma pequeña ciudad. Se podía acceder fácilmente a todas las plantas desde la que estaba realizando un taller de resolución de problemas A3 con los directores de planta.

Lo primero que les pedí a los directores de planta que hicieran fue responder las preguntas: ¿Qué problema en su operación le preocupa más y qué cree que está sucediendo? Les pedí que escribieran la respuesta en una hoja de papel grande y la colgaran en la pared. Luego hice que cada uno compartiera su problema con el grupo. Le pregunté a cada uno como informaron, ¿estás seguro de que ese es el problema? Y todos dijeron: "Sí, voy al gemba con frecuencia y sé lo que está pasando".

Luego les reté a ir a sus plantas y pasar una hora, primero parados y observando durante 15 a 20 minutos, luego haciendo preguntas a las personas que trabajan allí. Les aconsejé que no les dijeran nada a los operarios, sino que les preguntaran qué ven, qué sucede en la situación. Finalmente, les pedí que escucharan lo que dicen los operarios sin interrumpir.

En la siguiente reunión, hice que cada uno de los directores se pusiera al lado del problema que habían dicho que estaban tratando de resolver e informaran lo que habían aprendido. Para una persona, informaron que el problema no era lo que pensaban que era, sino que era muy diferente de lo que pensaban. o que lo que planeaban hacer sobre el problema no era lo que se necesitaba. Este ejercicio demostró que no hay sustituto para hablar respetuosamente con las personas que viven con el problema y preguntarles por qué. Saben cosas que nadie más sabe.

Le sugiero que tenga en mente tres cosas sobre la resolución de problemas A3. Primero, se basa en el proceso PDCA, lo que significa que es un ciclo y no un tiro directo a una solución, y no debe esperar que termine en un ciclo si comprende la mejora continua. En segundo lugar, el hecho de que el ciclo PDCA es en realidad CA-PDCA significa que comprender la situación (de primera mano como práctica automática) al principio, durante y después de un esfuerzo de resolución de problemas es la parte más importante del proceso. Y tercero, incluso verlo por usted mismo no es un sustituto para aprender lo que las personas que viven en el sitio del problema y viven con el problema lo saben y piensan al respecto.

David VerbleLean Transformation GroupExtraído de: The Lean Post